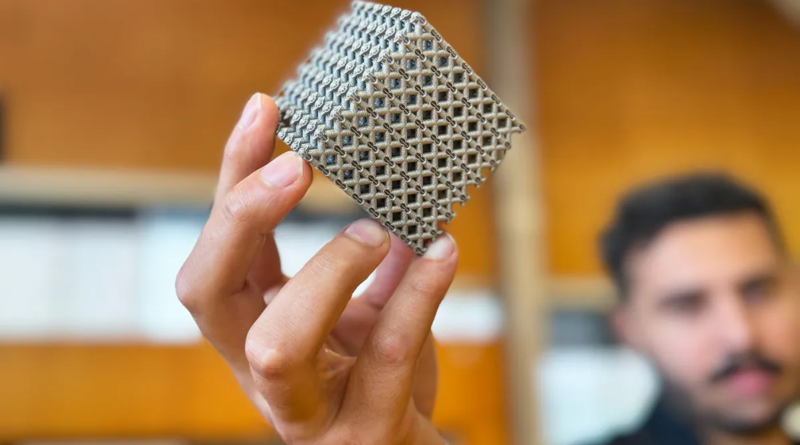

Команда з австралійського університету RMIT створила новий “метаматеріал”, надрукований на 3D-принтері, який, вочевидь, має співвідношення міцності до ваги, що перевищує ті, які можна знайти в природі та в більшості країн світу, які виробляють подібні матеріали. Цей новий матеріал може мати значні наслідки для всього, від медичних імплантатів до літаків і ракет.

Новий метаматеріал – штучно структурований матеріал, що демонструє електромагнітні властивості, яких немає в природі, – виготовлений зі звичайного титанового сплаву. Але нехай вас це не вводить в оману, у його властивостях немає нічого спільного з природними.

Різниця полягає в його структурі. Матеріал має унікальний дизайн решітки, що робить його не тільки унікальним, але й надзвичайно міцним. Згідно з новим дослідженням команди, матеріал на 50 відсотків міцніший за наступний найміцніший сплав з аналогічною щільністю, що використовується в аерокосмічній промисловості.

Але як вони прийшли до такого дизайну? Як і у випадку з багатьма винаходами, що змінюють правила гри, натхнення для цього нового матеріалу прийшло зі спостережень за світом природи. У цьому випадку сильні рослини зі священними стеблами, такі як латаття Вікторія, та витривалі корали, такі як корали-трубочки (Tubipora musica), запропонували інструкцію, як поєднати легкість з міцністю.

Проте спостерігати за міцною природною структурою – це одне, а відтворювати її у штучних матеріалах – зовсім інше. Десятиліттями дослідники намагалися створити власні порожнисті “комірчасті структури”, подібні до природних, але їхні зусилля наштовхувалися на проблеми виробництва та навантаження, що призводило до невдач.

“В ідеалі, напруження у всіх складних комірчастих матеріалах повинно бути рівномірно розподілене, – пояснив у своїй заяві почесний професор Ма Цянь (Ma Qian). “Однак, для більшості топологій, як правило, менше половини матеріалу несе основне навантаження на стиск, в той час як більший об’єм матеріалу є структурно незначущим”.

Однак у цьому випадку все змінилося завдяки безпрецедентним інноваційним рішенням, які пропонує металевий 3D-друк.

“Ми розробили порожнисту трубчасту решітчасту структуру, всередині якої проходить тонка смуга. Ці два елементи разом демонструють міцність і легкість, які ніколи раніше не зустрічалися в природі”, – додав Цянь. “Ефективно поєднуючи дві взаємодоповнюючі решітчасті структури для рівномірного розподілу напруги, ми уникаємо слабких місць, де зазвичай концентрується напруга”.

Міцність, але з невеликими витратами

Щоб створити цей новий диво-матеріал, Цянь та його колеги надрукували свою конструкцію на 3D-принтері RMIT за допомогою методу, який називається лазерним порошковим плавленням. Цей підхід плавить шари металевого порошку разом за допомогою потужних лазерних променів.

В результаті вийшов титановий решітчастий куб, який на 50 відсотків міцніший за литий магнієвий сплав WE54, найміцніший сплав з подібною щільністю. Ця нова структура ефективно зменшила вдвічі кількість напружень, сконцентрованих у слабких місцях решітки.

Структура подвійної решітки також має здатність відхиляти будь-які тріщини, що можуть утворитися, так, щоб вони не підривали її міцність.

Структуру можна масштабувати за потреби, від кількох міліметрів до структур розміром у кілька метрів, використовуючи різні типи принтерів. Крім того, можливість друку, біосумісність, корозійна та термостійкість структури роблять її потенційно революційною для застосування в різних галузях виробництва.

“У порівнянні з найміцнішим з доступних литих магнієвих сплавів, які зараз використовуються в комерційних цілях, що вимагають високої міцності і невеликої ваги, наш титановий метаматеріал з порівнянною щільністю виявився набагато міцнішим і менш схильним до постійних змін форми при стисканні, не кажучи вже про те, що його легше виготовляти”, – пояснив провідний автор дослідження Джордан Норонья (Jordan Noronha).

Тепер команда планує вдосконалити свій матеріал і дослідити його застосування у більш високотемпературних середовищах. Наразі титановий куб витримує температуру до 350°C, але вчені вважають, що зможуть зробити його здатним витримувати температуру до 600°C (1112°F). Це зробить його чудовим матеріалом для аерокосмічної техніки та пожежних дронів.

Однак технологія, необхідна для створення нового матеріалу, ще не є широко доступною, тому її впровадження може зайняти певний час.

“Традиційні виробничі процеси не підходять для виготовлення цих складних металевих метаматеріалів, і не кожен має на складі лазерну установку для плавлення порошкового шару”, – сказав Норонья.

“Однак з розвитком технології вона стане більш доступною, а процес друку значно пришвидшиться, що дозволить більшій аудиторії використовувати наші високоміцні мультитопологічні метаматеріали у своїх компонентах. Важливо, що 3D-друк металів дозволяє легко виготовляти сітчасті форми для реальних застосувань”.

Джерело: NNews